Incorporación del rotulado de alérgenos en Argentina

Mg. en Tecnología de los alimentos, Bqca. Patricia Silvina Knass

Director técnico Agrinea

En el Código Alimentario Argentino, en el art. 235 del Cap. V, se encuentra la directriz para el rotulado de alergenos. Allí se especifican cuales son los alimentos que se consideran alergénicos y deben tenerse en cuenta para su declaración en la etiqueta. La resolución que modificó ese artículo contempló el uso excesivo que se hace del etiquetado precautorio (puede contener x alérgeno) y por lo tanto plantea la necesidad de indicar, que la frase de advertencia únicamente se puede incluir cuando habiendo aplicado las BPM (Buenas Prácticas de Manufactura), aún existe la posibilidad de presencia accidental del alérgeno durante el proceso productivo. Partiendo de esta base, podemos ver que el etiquetado para alérgenos no se plantea como una acción independiente, sino que es la consecuencia de un análisis de riesgo exhaustivo y la aplicación de un plan de gestión de alérgenos.

El desarrollo de ese plan de gestión se basa en 3 premisas: identificar, controlar y eliminar el riesgo de incorporación de alérgenos por contacto cruzado (contaminación cruzada)

La inocuidad alimentaria es un requisito fundamental para todos, y la gestión de alérgenos, también se encuentra dentro de los programas de inocuidad alimentaria, ya que un alérgeno presente es un peligro para el individuo sensibilizado (alérgico). Los estándares globales incluyen a la gestión de alérgenos como parte de sus programas de auditorías. Por lo tanto el diseño e implementación de un plan de gestión de alérgenos, es un prerrequisito para la certificación del estándar, y para ello debemos basarnos en un HACCP y considerar a los alérgenos por separado o como un peligro químico.

Lo primero que tenemos que considerar es que el riesgo cero, no existe para alérgenos (así como para otras instancias de la vida) por lo tanto se debe buscar la manera de minimizar el riesgo de la presencia de alérgenos sin declarar, y para ello se recomienda la implementación y mantenimiento de un plan de gestión de alérgenos, que nos permita manejar este peligro dentro de la industria. El desarrollo de ese plan de gestión se basa en 3 premisas: identificar, controlar y eliminar el riesgo de incorporación de alérgenos por contacto cruzado (contaminación cruzada)

Para comenzar

A medida que más empresas desarrollan e implementan sus planes de gestión de alérgenos, vemos cuales son los obstáculos a los cuales se enfrentan con mayor frecuencia, y que pueden atentar contra el éxito del Plan:

• Bajo grado de conocimiento en las empresas en alérgenos alimentarios en general, así como los que deben incluir en la evaluación.

• Información inadecuada de los proveedores de materias primas, ingredientes o coadyuvantes: Muchas veces nos cuesta lograr que el proveedor sea consciente de toda la información necesaria que debe incluir en la carta de garantía.

• Evaluación del riesgo incompleta o inexacta: principalmente por no considerar la carga alergénica que tendría el producto final o por desconocer la importancia de la forma de presentación del alérgeno (particulado o dispersable (polvo, líquido)

• Poco entrenamiento del personal, o falta de entrenamiento y concientización al personal externo y temporario que ingresa a planta

• Pocos controles en producción

• Etiquetado inadecuado: una de las principales razones de retiros de productos en Argentina (y el mundo).

• Deficiencia en el monitoreo y revisiones, sobre todo por la selección del método analítico para la determinación de residuos alergénicos.

• Fraude

Evaluación y revisión del riesgo

El programa de gestión de alérgenos se debe fundamentar en evidencia efectiva de evaluación del riesgo. Y esta evaluación del riesgo considera: la probabilidad de presencia del alérgeno, la presentación (forma física y de distribución) y la cantidad del mismo. Los alérgenos de interés son aquellos que pueden ingresar a nuestra planta, y los que están legislados. Hay alergenos que agregamos de manera intencional, por ser ingredientes, y hay otros que pueden ingresar al producto por contacto cruzado, es decir se agregan de manera no intencional (presencia adventicia). Estos pueden estar presentes o en las materias primas que ingresan o pueden adicionarse por efecto del procesamiento

Al momento de determinar los alérgenos de interés tener en cuenta:

- Según la legislación del país de destino/producción

- Según la presencia como ingredientes de adición intencional

- Según la posibilidad de contacto cruzado a través de materias primas

- Según la posibilidad de contacto cruzado debido a la producción

El agregado no intencional de alérgenos es lo que denominamos por contacto cruzado, y puede provenir de las materias primas, ingredientes, coadyuvantes e incluso de envases. Por lo que se debe evaluar a conciencia

El objetivo del plan de gestión de alérgenos, es reducir al máximo el riesgo de incorporación de alérgenos por contacto cruzado.

Para contar con una evaluación exhaustiva del riesgo, vamos a revisar todas las probables fuentes de problemas en nuestro programa de control de alérgenos. Considerando: Materias primas e ingredientes, recepción de materiales, producción, Etiquetado y empaque. Y las relaciones con las mismas.

- Especificación de ingredientes

- Se debe tener un panorama claro, transparente y de confianza con los proveedores para contar con un estatus alergénico completo de todas las materias primas, ingredientes o coadyuvantes.

- La revisión del riesgo es el proceso de evaluar las especificaciones de los materiales. Involucra una relación de confianza con la información obtenida del proveedor, identificando la presencia de alérgenos agregados de manera intencional y entendiendo la presentación y concentración de los alérgenos por contacto cruzado.

- La evaluación del riesgo para una formulación solo se estará completa una vez que se entienda perfectamente el estatus alergénico de cada ingrediente y proceso.

- Es importante contar con toda la información necesaria para adecuar a la reglamentación correspondiente. Por ej, lecitina de soja si se incorpora como ingrediente se informa: contiene soja. Caseína: contiene leche.

- Lograr la mayor cantidad de información por parte del proveedor, no guiarse con etiquetas, solicitar las declaraciones juradas e ir más allá, verificando si el proveedor cuenta con un plan de gestión de alérgenos y como lo lleva a cabo.

- Para el caso de los alérgenos que ingresan por contacto cruzado, es fundamental contar con la mayor cantidad de información posible, y si se pudiera, lograr la cuantificación.

- Adquisición de materiales

- Revisión del riesgo: Verificar que todos los materiales se adquieran de proveedores aprobados para ese material y que todo la información esté al día.

- La evaluación del riesgo para la adquisición de materiales, considera el estatus alergénico de cada ingrediente y proceso

- Además de materias primas e ingredientes, se debe considerar la adquisición de lubricantes, productos de limpieza, etc. que puedan potencialmente contener alérgenos.

- Recepción de materias primas

- En la recepción de materiales, se debe seguir un procedimiento que asegure el estatus alergénico del producto entrante sea el que se espera y en las condiciones que se espera (empaque, transporte, etc.). Si no se conoce el perfil alergénico del material a ingresar, el mismo no debería ser recibido.

- Los proveedores deben contar con programas para garantizar el manejo de materias primas, integridad de envases, etc. tanto en la carga como en el transporte de los materiales

- Almacenamiento de materiales

- Los materiales deben almacenarse de manera tal de prevenir el contacto cruzado de alérgenos. Considerando estatus alergénico, presentación (polvo, liquido, etc.)

- Se debe contar con un procedimiento para apertura, derrames y rotura de embalajes.

- Considerar la premisa al momento de ubicar el material: MENOS SOBRE MAS (proteína alergénica y SIMILAR SOBRE SIMILAR

- Programación de la producción

- La programación de la producción debe considerar los perfiles alergénicos de los diferentes productos, trabajando primero con los de más baja o nula presencia de alérgenos y asegurando el proceso de limpieza adecuado cuando se cambia de producción.

- Revisión de riesgo: implica verificar la dinámica de la secuencia de producción considerando todos los puntos donde pueden ingresar alérgenos por contacto cruzado

- Evaluación de riesgo: cuantificar el nivel de alérgenos cuando no se puede cambiar el orden de la producción para estimar el riesgo real de presencia de alérgenos por contacto cruzado

- Preparación de la fórmula

- Cuando se preparen los ingredientes para el batch, desde la dosificación como del traslado de los materiales de los depósito, se debe eliminar el riesgo de contacto cruzado

- Revisión del riesgo: considerar la dinámica del proceso y el estatus alergénico del ingrediente.

- Evaluación del riesgo: solo puede llevarse a cabo cuando se conoce con seguridad el perfil alergénico

- Planificar y programar el agregado de ingredientes alergénicos (preferiblemente al final)

- Definir el flujo de procesos, evitando el cruzamiento.

- Separar materia primas, producción, productos terminados, residuos y reprocesos.

- Señalizar de forma clara las zonas críticas

- Reproceso

- Considerar los perfiles alergénicos para el agregado de producto de reproceso a la formulación

- Establecer reglas claras:

- Similar reproceso con similar producto en distintos lotes

- Primera porción de lote, recolectar e incluirla como reproceso en lote siguiente

- Identificación del material de reproceso y almacenamiento del mismo

- Revisión exhaustiva del HACCP considerando el reproceso

- Mantenimiento

- El personal de mantenimiento debe contar con entrenamiento en alérgenos (pueden ser fuente de contacto cruzado)

- Contar con una programación de parada para mantenimiento considerando la limpieza posterior y el cambio de producción (respetando perfil alergénico de la producción)

- Falla de equipamiento: cuando ocurre puede ser una fuente de contacto cruzado.

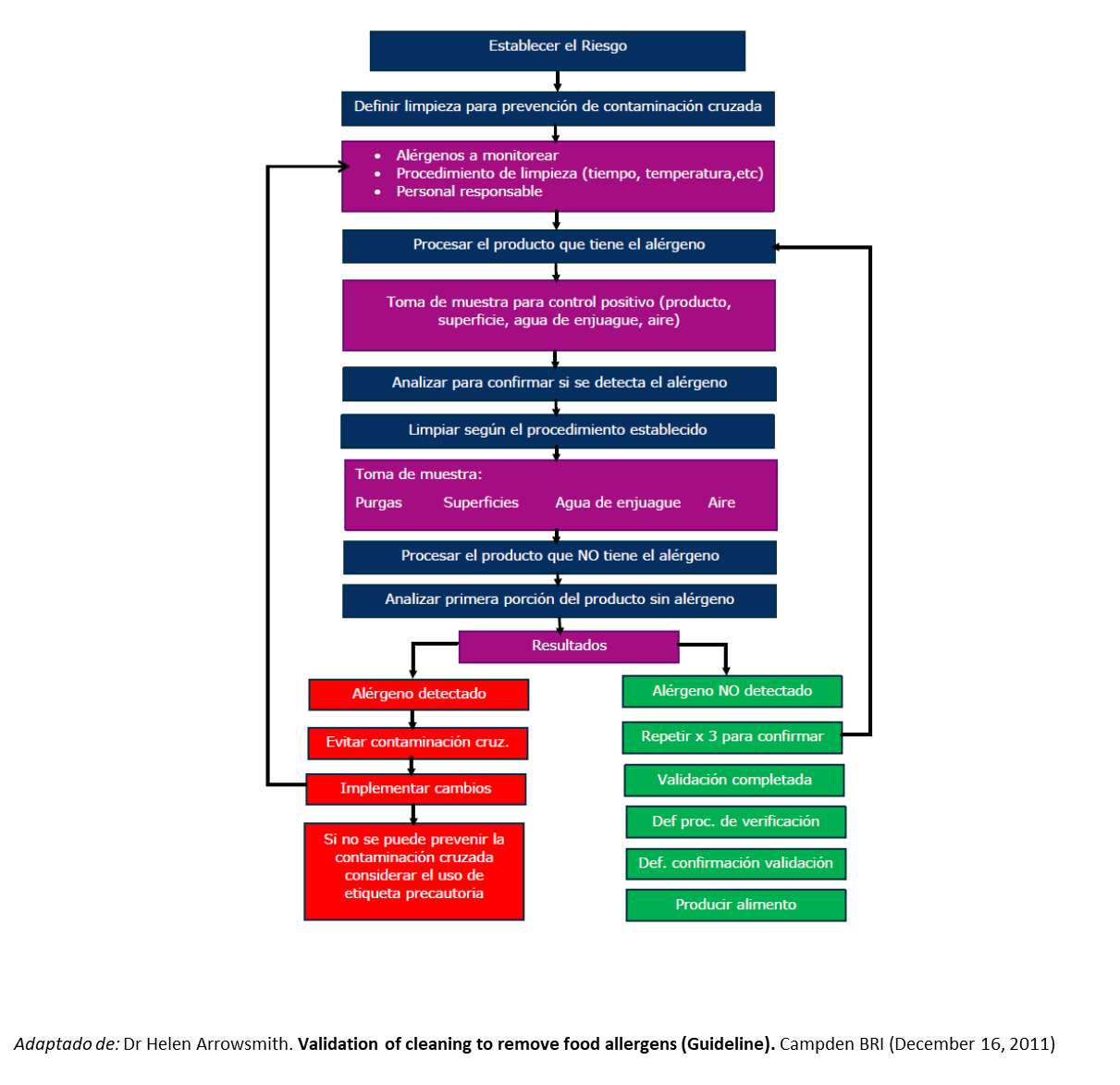

- Limpieza (fig 1 y 2)

Cuando se elaboran/procesan productos que contienen alérgenos en la misma línea/ambiente donde se elaboran/procesan productos que NO contienen alérgenos, es necesario demostrar que la limpieza reduce el riesgo de contaminación cruzada.

El propósito de la Validación de la limpieza es demostrar que un procedimiento específico y documentado es capaz de limpiar a un límite predeterminado y establecido.

Pare la limpieza tener en cuenta:

- Sí varios ingredientes son similares (polvos) se puede asumir que la limpieza será la misma.

- Si varias líneas son similares, se puede aplicar el mismo POES

- Enfocarse en los ingredientes con alta carga proteica alergénica

- Verificar que el camino seguido es el adecuado (seleccionar el método analítico adecuado y analizar las diferentes instancias para la validación)

- Preferir la limpieza húmeda (siempre que no incremente el riesgo microbiológico)

- Está limpio cuando el laboratorio o el test usado indica que está limpio (no cuando el operario “piensa” que está limpio)

- Diseño de equipos y procesos

El diseño de la planta, las líneas y los equipos, son fundamentales al momento de minimizar el contacto cruzado. Considerar:

- Identificar el contacto cruzado durante el proceso

- Cuantificar el contacto cruzado

- Diseño de equipo y línea de proceso

Considerar soluciones para reducir el contacto cruzado y producto remanente en línea

Para identificar el contacto cruzado dentro del proceso

- Contar con un equipo multidisciplinario

- Mapa del proceso

- Auditoría presencial (en el momento indicado)

- Identificar los puntos de contacto cruzado

- Cómo ocurre el contacto cruzado?

- Cuantificar el contacto cruzado (naturaleza del alergeno, cantidad de producto acumulado (remanente), porcentaje de alergeno, cantidad de proteína, tamaño del batch.

- Etiquetas y empaques

- Legislación: el documento de CONAL es una buena guía para el etiquetado considerando alérgenos (excepciones)

- Etiquetado precautorio: si y solo sí se demuestra no es posible eliminar el riesgo de contacto cruzado (documentado)

- Revisión de diseño y de etiquetas terminadas. Eliminar etiquetas en desuso) – Principal causa de recall en Argentina : errores de etiquetado – ej. No declaración de contiene soja un producto con lecitina de soja como ingrediente.

- Empacar el producto en el envase correcto.

- Personal

- Incluir al personal de mantenimiento en las capacitaciones

- Proporcional concientización de alérgenos en general

- No olvidar de capacitar el personal de rotación o temporal (incluso de plantas de terceros: fasón)

- Instrucciones específicas al personal que maneja alérgenos

- Mantener la revisión y actualización de los POES, registros de entrenamientos, resultados analíticos, materiales de referencia

- Explicar el uso de la señalética y código de colores

- Instrucciones claras en manejo de residuos e indumentaria

- Explicar la importancia de eliminar los rótulos y empaques en desuso.

- Desarrollo de productos:

- Cuando se desarrolla un nuevo producto, considerar el impacto del perfil alergénico tanto en el nuevo producto como sobre los existentes

- Las pruebas de planta piloto, cocinas, pueden ser fuente de alérgenos por contacto cruzado

- Determinación de alérgenos (análisis)

- Los análisis de alérgenos en productos o muestras ambientales (superficies, etc) tienen como fin o confirmar el perfil alergénico, o validar un plan de gestión de alérgenos.

¿Cómo garantizar el éxito?

Como mencionamos al principio, el riesgo cero no existe, y se presenta un paradigma al pretender riesgo cero con un umbral cero (ausencia), ya que es impracticable tanto a nivel operativo como estadístico. Por lo tanto, se plantea la necesidad de que la evaluación de riesgo y el proceso de gestión evolucionen a una forma más transparente y con base científica. Pero mientras esperamos la evolución de una evaluación de riesgo cuantitativa, determinada en función a la dosis de exposición con la dosis de inducción a la reacción alérgica (programa VITAL – Australia y Nueva Zelanda) vamos a considerar un riesgo aceptable para nuestras industrias, lo que nos va a permitir entregar productos a una mayor proporción de la población, con la conciencia de que se hace todo lo que está en nuestras manos para tratar de eliminar el riesgo de incorporación de un alérgeno por contacto cruzado y con la responsabilidad de no abusar del etiquetado precautorio.

Fig.1: ciclo de evaluación de la limpieza

Fig. 2: Pasos para la validación de la limpieza

Referencias:

• FoodDrinkEurope. Guidance on Food Allergen Management for Food Manufacturers. Enero 2013. http://www.fooddrinkeurope.eu

• Allergen Bureau. Risk Revision. https://info.allergenbureau.net/infographic/

• CODEX. Directrices para la Validación de medidas de control de la inocuidad de los alimentos. CAC/GL 69-2008. www.fao.org

• FARRP. Components of an Effective Allergen Control Plan A FRAMEWORK FOR FOOD PROCESSORS. 2008. http://farrp.unl.edu/

• Dr Helen Arrowsmith. Validation of cleaning to remove food allergens (Guideline). Campden BRI (December 16, 2011)

• Jacqueline Coutts and Richard Fielder. Management of foods allergens. 2009. Blackwell Publishing. Oxford. UK

• Leo M.L. Nollet, Arjon J. van Hengel. Food Allergens: Analysis Instrumentation and Methods. 2010. CRC Press, Taylor & Francis Group.

• Yasmine Motarjemi and Huub Lelieveld. Food Safety Management. A practical guide for the Food Industry. 2014. Academic Press. UK

• Simon Flanagan. Handbook of Food Allergen Detection and Control. 2015. Woodhead Publishing. Cambridge. UK

• Joyce Boye and Samuel Benrejeb Godefroy. Allergen Management in the Food Industry. 2010. John Wiley & sons. New Jersey. USA

• Charlotte Bernhard Madsen, René W.R. Crevel, Clare Mills, Steven L. Taylor. Risk Management for Food Allergy. 2014. Academic Press. Oxford UK

• Rachel C. Courtney. Evaluation of Qualitative Food Allergen Detection

• Methods and Cleaning Validation Approaches. (2016). Dissertations, Theses, & Student Research in Food Science and Technology. 68. http://digitalcommons.unl.edu/foodscidiss/68

• Jackson et al. Cleaning and Other Control and Validation Strategies To Prevent Allergen Cross-Contact in Food-Processing Operations. Journal of Food Protection, Vol. 71, No. 2, 2008, Pages 445–458

• SQFI Guidance. RE: 2.8.3 Allergen Cleaning and Sanitation Practices. 2012

• Walker et. Al. Is food allergen analysis flawed? Health and supply chain risks and a proposed framework to address urgent analytical needs. Analyst, 2016, 141, 24

• AOAC OMA 2012. Appendix M: Validation Procedures for Quantitative Food Allergen ELISA Methods: Community Guidance and Best Practices.

• Matthias BESLER, Udo KASEL, Gerhard WICHMANN. Determination of Hidden Allergens in Foods by Immunoassays. Internet Symposium on Food Allergens 4(1):2002 http://www.food-allergens.de

• Poms R. et al. Methods for allergen analysis in food: A review. Food Additives and Contaminants, Vol 21, N1, January 2004, pp 1-31

• Planque et al.: Highlight on Bottlenecks in Food Allergen Analysis: Detection

• and Quantification by Mass SpectrometryJournal of AOAC International Vol. 100, No. 4, 2017, pp 1126-1130.

• Spot On: How to Choose The Right Allergen Test Kit. 2016. https://www.romerlabs.com/en/knowledge-center/knowledge-library/magazines/news/spot-on-how-to-choose-the-right-allergen-test-kit/